Na engenharia pesada e industrial, a confiabilidade operacional não é apenas um indicador de desempenho. É um fator determinante para a viabilidade econômica e para a segurança das operações. Falhas em ativos críticos, como sistemas de bombeamento, reatores, caldeiras, turbinas, geradores e transportadores, podem gerar paradas não programadas de alto impacto, comprometendo prazos, contratos, margens financeiras e a imagem da empresa. Neste contexto, a redundância aparece como um recurso essencial para maximizar a disponibilidade. Em alguns setores, como o aéreo, ela pode ser condição sine qua non para operar. Sua implementação exige análise rigorosa de custo versus benefício, considerando aquisição, operação, manutenção e integração.

Conceito e tipos de redundância

Redundância é a presença de elementos adicionais no sistema, capazes de manter a função quando o componente principal falha. Pode assumir diferentes formatos:

Redundância ativa: Elementos operam simultaneamente, dividindo a carga e respondendo imediatamente a falhas. Exemplo: sistemas de geração elétrica em paralelo.

Redundância passiva (standby): O componente reserva permanece inativo, sendo acionado apenas em caso de falha do principal. Exemplo: bomba de backup em linha de recalque.

Redundância em estoque: Equipamento completo mantido no almoxarifado, pronto para substituição. Exemplo: motores elétricos de médio porte.

Redundância mista: Combinação de elementos ativos e passivos, equilibrando resposta imediata e menor desgaste dos equipamentos reservas.

Redundância seletiva: Aplicação restrita a pontos críticos com maior impacto potencial na disponibilidade global.

Redundância funcional: Uso de diferentes tecnologias ou múltiplos componentes para desempenhar a mesma função, mitigando riscos de falhas comuns.

Fatores determinantes para adoção

A decisão sobre quando, onde e como aplicar redundância envolve análise integrada de múltiplos fatores:

Criticidade operacional: Avaliação do impacto da falha no processo, na segurança e no meio ambiente. Componentes cuja falha pode gerar consequências catastróficas são candidatos primários à redundância.

MTBF e MTTR: A análise conjunta desses parâmetros – tempo médio entre as falhas e o tempo médio de reparo – contribui para dimensionar a necessidade e o tipo de redundância.

Custos de indisponibilidade: O cálculo financeiro de perdas por paradas não programadas, incluindo perda de produção, multas contratuais, multas ambientais e custos de reparo emergencial.

Logística e geografia: As restrições de reposição em áreas remotas ou com cadeias de suprimento complexas (que podem incluir longos prazos de fabricação, importação ou transporte) aumentam a relevância da redundância.

Vida útil do projeto: O horizonte da operação influencia o payback da redundância. Projetos longos justificam investimentos maiores.

Normas e requisitos regulatórios: Verificação de exigências obrigatórias para setores como offshore, energia e transporte etc.

Modos de falha comuns: A identificação e a mitigação de vulnerabilidades compartilhadas por componentes principais e reservas. Para equipamentos com falhas aleatórias, independente do seu tempo em operação – curva de banheira constante – com aplicações críticas, a redundância se torna mandatória.

Desafios da engenharia de manutenção e confiabilidade

Implementar e gerir redundância vai muito além da aquisição de equipamentos adicionais. Exige protagonismo da equipe de engenharia, pois depende de ações de planejamento de longo prazo, com cultura de manutenção ativa. Envolve desde o estudo matemático para obtenção da confiabilidade esperada, passando por gestão de custos e riscos, monitoramento e inspeções, até a missão compartilhada com suprimentos em qualificar e desenvolver fornecedores para equipamentos críticos.

Principais pontos de atenção:

Manutenção preventiva de backups: Equipamentos em standby necessitam de inspeções periódicas, testes funcionais e conservação ativa para garantir disponibilidade real, evitando falhas ocultas, que podem se apresentar no momento que o equipamento reserva seja requisitado.

Gestão de inventário de sobressalentes: Garantir um nível de exposição de estoque adequado (principalmente de equipamentos críticos) balanceando estoque físico e lead time de fornecimento, evitando excesso (imobilização de capital) ou escassez (risco de indisponibilidade).

Integração com sistemas existentes: Compatibilizar redundâncias com sistemas de automação, controle e proteção, evitando falhas de comutação ou sobrecarga.

Monitoramento preditivo: Uso de sensores, termografia, ultrassom, e análise de dados para identificar tendências e agir antes que falha funcional ocorra.

Procedimentos operacionais padronizados: Prover treinamentos contínuos e instruções de trabalho claras para acionamento e desativação de redundâncias.

Custos ocultos: Considerar espaço físico adicional, peso estrutural, consumo energético, aumento da complexidade de manutenção e riscos de falha humana.

Implementação em plantas industriais em carga

Implantar redundância em plantas em funcionamento é um desafio complexo. É preciso repensar espaços, redesenhar fluxos e reconfigurar sistemas de controle.

A compatibilização física é um obstáculo inicial. Plantas antigas, geralmente, não foram concebidas prevendo reservas, e a inclusão de redundâncias pode exigir obras civis, reforços estruturais e adaptações de layout. O espaço limitado requer soluções compactas.

A integração técnica com sistemas elétricos e de automação, hidráulicos, pneumáticos, de vapor, ar de instrumento, entre outras facilities, requer atenção extrema. Uma redundância mal configurada pode introduzir riscos de sobrecarga, falhas de sincronização ou conflitos lógicos.

O custo é outro vetor crítico. Adaptações em plantas em operação têm valor proporcional ao grau de complexidade. O investimento em redundância inclui, também, os custos para mitigar impactos causados na produção, durante a implantação.

A efetividade real da redundância, pós-implantação, precisa ser validada. É fundamental que o backup entregue o desempenho projetado, dentro do tempo de resposta esperado e sem comprometer a estabilidade do sistema.

Reflexão:

Como garantir que a redundância não se torne uma falsa sensação de segurança, mas sim um ativo verdadeiramente funcional e validado?

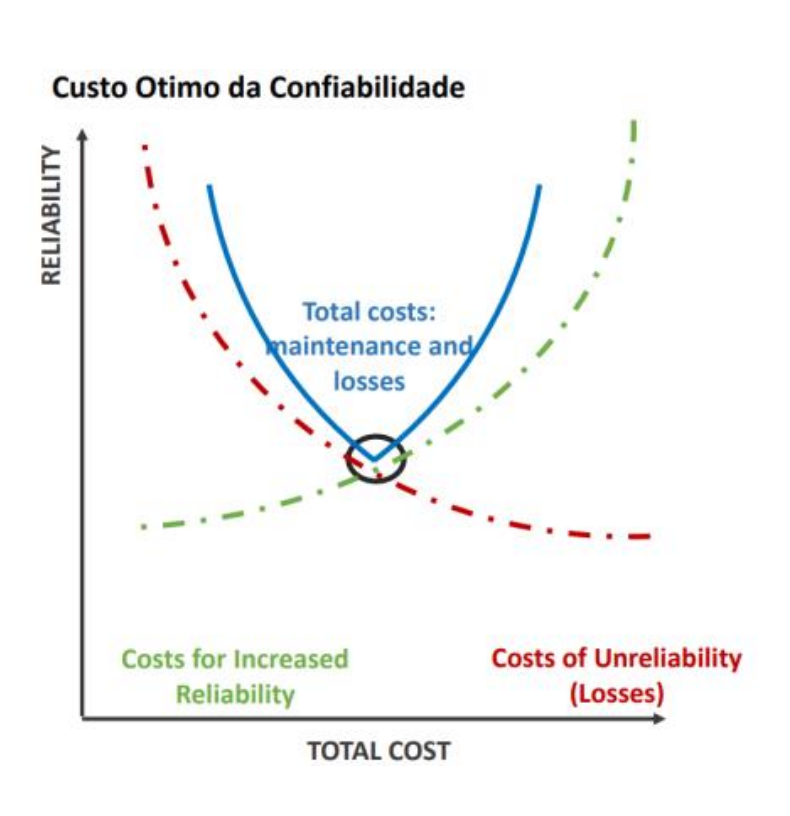

A curva custo versus confiabilidade

A relação custo-confiabilidade segue comportamento não linear:

Ganhos iniciais: Investimentos moderados resultam em ganhos significativos na disponibilidade. A relação custo-benefício é altamente favorável.

Ponto de retorno decrescente: A partir deste ponto, o custo marginal para cada incremento adicional de confiabilidade cresce exponencialmente.

Ponto ótimo: Momento em que o custo marginal se iguala ao benefício esperado da redução de risco.

Reflexão:

Você está investindo de forma otimizada ou já atingiu o ponto de retornos decrescentes?

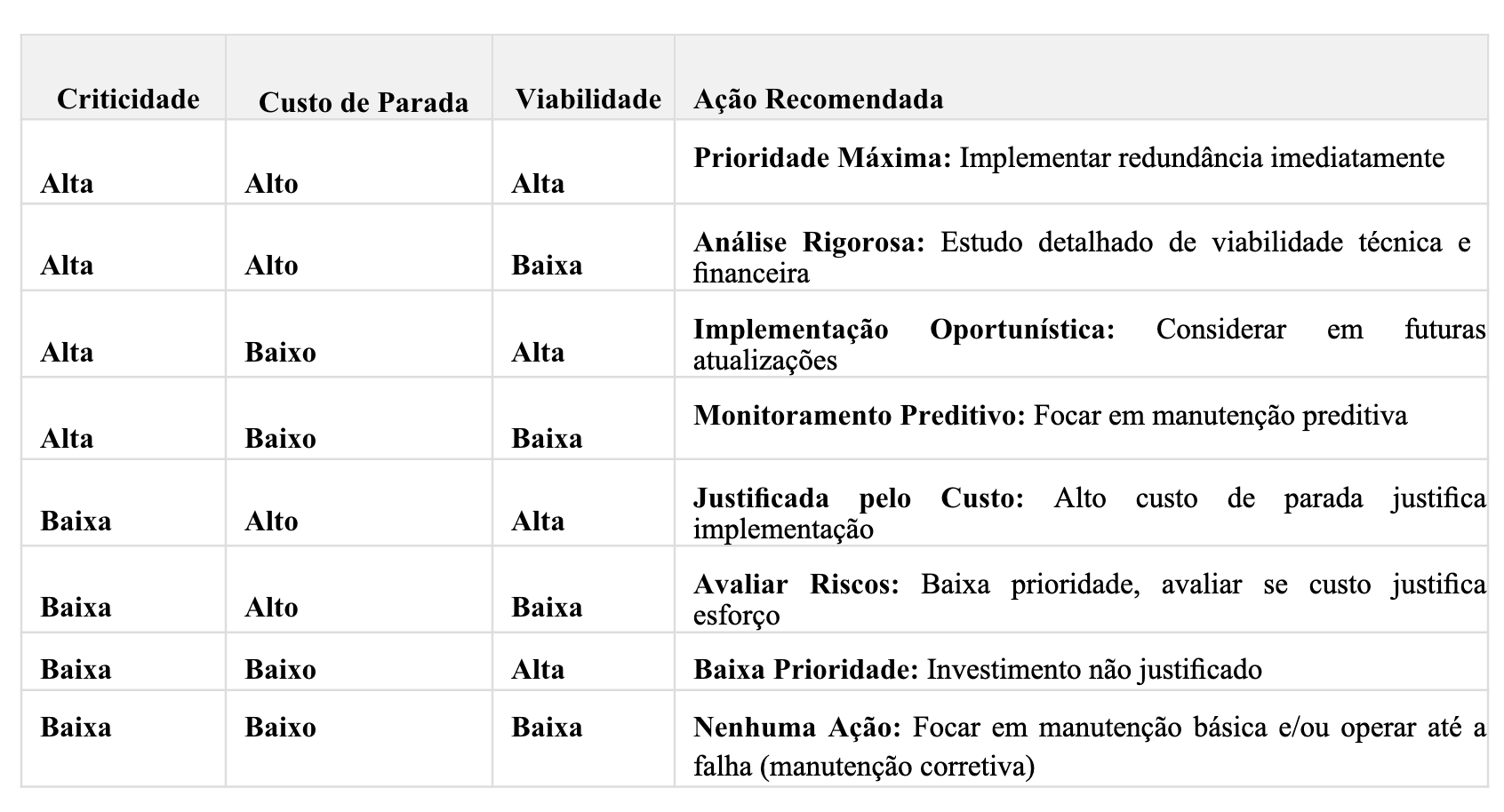

Matriz de decisão para priorização de redundância

A matriz abaixo cruza criticidade do sistema, custo de parada e viabilidade da implantação para priorização de investimentos em redundância:

Reflexão:

Como esta matriz pode ser adaptada para refletir as especificidades de risco e custo da sua operação, transformando-a em uma ferramenta de decisão prática e acionável?

Conclusão

A implementação e gestão de redundâncias em sistemas complexos exigem visão sistêmica, alinhamento à cultura de manutenção, avaliações econômicas, de riscos, capacidade de priorização e integração técnica. Em plantas em plena carga, restrições físicas e operacionais podem mudar completamente a equação.

O objetivo não é atingir 100% de confiabilidade a qualquer custo, mas sim encontrar um ponto ótimo em que o investimento gera o máximo retorno.

Quando planejada criteriosamente e sustentada por manutenção ativa, monitoramento inteligente e compatibilização adequada, a redundância se transforma em um ativo estratégico capaz de mitigar riscos, preservar a produção e proteger a reputação da organização.

Reflexão final:

Em um cenário de recursos limitados (realidade comum), como priorizar investimentos em redundância para maximizar o impacto na confiabilidade e no retorno financeiro?

Por Sérgio Porto e Flávia Valente